POTOPHO - ПЛЕНОЧНЫЕ ИСПАРИТЕЛИ.

Направления использования роторно-пленочных испарителей:

Роторно - пленочный испаритель (РПИ) предназначен для приготовления концентрированных продуктов методом интенсивного выпаривания исходного сырья как под вакуумом, так и при атмосферном давлении.

Концентрирование пищевых продуктов (молока, сыворотки, томатной пасты, фруктовых соков и т.д.). Внедрены в производство установки по получению томатной пасты, сгущенного молока, сыворотки выпаривания высокоминерализированных жидкостей.

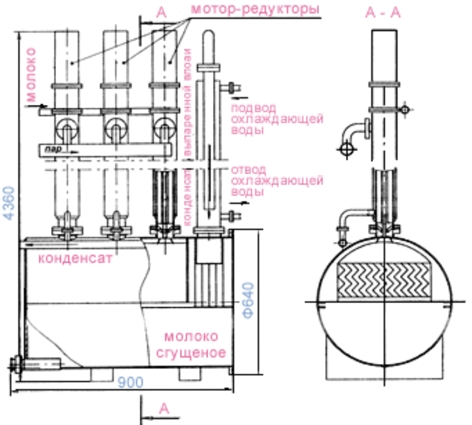

Роторно - пленочный испаритель (выше изображен трехмодульный РПИ для производства сгущенного молока (общий вид - монтажный блок) входит в состав линий по производству сгущенного молока с сахаром и различными наполнителями, сливок с сахаром, томатной пасты, концентрированных соков, жидких отходов производств и т.п.

РОТОРНО - ПЛЕНОЧНЫЕ ИСПАРИТЕЛИ

Роторно - пленочный испаритель (РПИ) обладает целым рядом особенностей по сравнению с существующими выпарными установками. Основными преимуществами РПИ являются:

- отсутствие отложений на теплоотдающей поверхности при температуре выпариваемой среды до 150°С;

- возможность использования большой разницы температур между греющей и выпариваемой средами, что позволяет полностью сохранить витаминно - минеральный комплекс первичного продукта;

- высокая теплонапряженность теплообменной поверхности (до 250 - 300 105 Вт/м2) и низкая металлоемкость конструкции (в 2-3 раза ниже, чем у существующих установок);

- модульность и технологичность конструкций;

- высокий энергетический потенциал вторичного пара, который позволяет затраченное на выпаривание тепло практически полностью использовать на технические и бытовые цели;

Состав и принцип действия РПИ

Выпаривание исходного продукта (сырья) производится в выпарных трубах, внутри которых встроены вращающиеся турбулизирующие механизмы роторного типа. Перерабатываемое вещество (пищевые продукты, отходы производств, химические компоненты и др.) подается через патрубок в верхней части каждой из труб. Оно растекается равномерно по сечению трубы и стекает по внутренней поверхности вниз в виде пленки под действием силы тяжести; по поверхности пленки «глиссируют» рабочие органы роторного механизма. Труба снаружи подогревается паром до температуры испарения вещества. Вращающиеся лопасти ротора создают в пленке вихревые структуры, ускоряющие в ней тепло - массообменные процессы, обеспечивают эффективное разделение жидкой и паровой фаз при испарении. При этом максимально подавляется образование отложений на внутренней поверхности выпарной трубы.

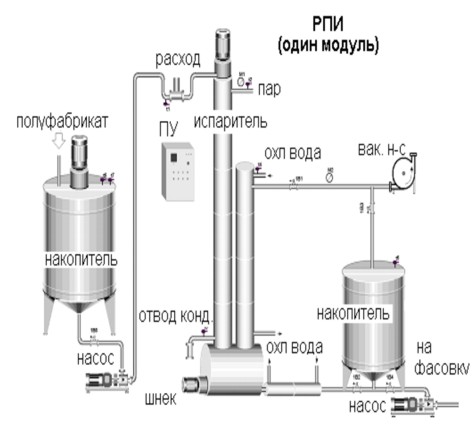

В результате большая часть воды из стекающего вниз по испарительной трубе вещества превращается в пар («вторичный» пар). «Вторичный» пар проходит через сепаратор, при этом на пластинах сепаратора остаются наиболее крупные капли влаги, увлеченные с паром, которые содержат концентрат выпариваемого вещества; они стекают с пластин в поддон сепаратора. Образующийся в результате выпаривания вещества концентрат поступает из испарительных труб в поддон сепаратора РПИ. Далее он перемещается шнековым транспортером, встроенным в сепаратор испарителя или откачивается насосом в накопитель. "Вторичный" пар поступает в конденсатор, где конденсируется. Конденсат "вторичного" пара подается в накопительную емкость.

Роторно - пленочный испаритель состоит из ряда (от 1 до 7) испарительных модулей.

РПИ может работать в пищевой промышленности при производстве фруктовых и овощных пюре, паст путем выпаривания сока. Эти продукты получаются быстрее, чем в «традиционных» испарителях, с меньшими энергозатратами и большим коэффициентом выхода.

РПИ – выпарная установка, в которой отсутствует накипеобразование при испарении. Образующийся в небольшом количестве шлам (накипь) рыхлый, при работе роторного турбулизирующего механизма он легко соскальзывает с поверхностей теплопередач. Сохранится натуральный цвет продукта за счет быстрой тепловой обработки.

Особенности призводимых РПИ

- Возможность проведения процесса выпаривания в широком диапазоне параметров греющего пара, что особенно важно при обработке сред с нетермостойкими веществами (молока, томатной пасты, низкомолекулярных кислот и т.д.).

- Малое время пребывания упариваемого раствора в аппарате.

- Отсутствие отложений на поверхности РПИ при температуре выпариваемой среды до 150 °С.

- Высокая теплонапряженность теплообменной поверхности (до 250-300х105 Вт/м.кв.)

Основные технические характеристики одного модуля РПИ.

| Ориентировочные размеры модуля | диаметр трубы от 30 до 100 мм, высота трубы от 500 до 4000 мм |

| Греющая среда | насыщенный пар с давлением P = 0.5 - 1.0 Мпа (или электрический обогрев) |

| Производительность модуля по выпариваемой среде | 160 - 200 кг/час (зависит от параметров греющего пара и модели РПИ) |

| Давление вторичного пара | порядка 0.02 Мпа |

| Давление греющего пара | от 0,5 до 1.0 Мпа |

| Расход греющего пара | 1,1 кг на 1, 0 кг выпаренного продукта |

| Число оборотов ротора | 80 - 200 об./мин |

| Потребляемая электрическая мощность | 0,35-0,75 КВт |

| РПИ может состоять из 1, 3, 5, 7 модулей, смонтированных на одном блок - сепараторе; 7-и модульный испаритель с паровым обогревом производительностью 1750 кг/час по выпариваемой воде занимает площадь в плане (1000х2000) мм при высоте до 5000 мм. Масса 560 кг. Привод ротора в двух вариантах исполнения. Этот агрегат стоит примерно в 2 раза меньше аналогичной по техническим характеристикам "традиционной" выпарной установки | |

Схема монтажа модуля роторно - пленочного испраителя (РПИ)

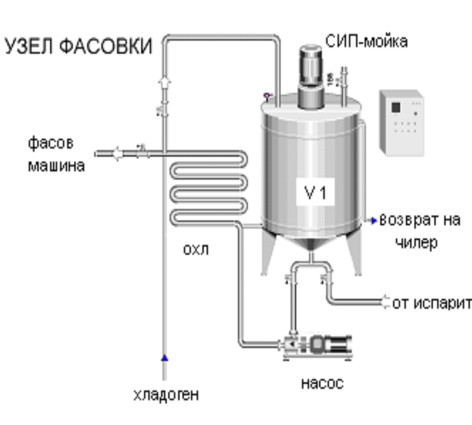

Монтажная схема узла фасовки РПИ

Переработка барды

В большинстве предлагаемых сегодня технологических схем переработки отходов на спиртовых и пивоваренных заводах основной акцент делается на разделение барды на кек и фугат с последующей переработкой первого, тогда как переработка фугата остается незатронутой. Одна из последних разработок — роторно-пленочный испаритель, предназначенный для переработки данного вида отходов методом интенсивного выпаривания, устраняет данный технологический недостаток.

Роторно-пленочный испаритель обладает рядом важных преимуществ:

— модульная реализация конструкции (от 1 до 7 испарительных модулей на одном блок-сепараторе), что позволяет постепенно наращивать объемы переработки;

— раствор в РПИ выпаривается в течение короткого времени и при широком диапазоне температур (от 60 до 180°С до концентрации 35% сухих веществ), что способствует максимальному сохранению качеств исходного продукта;

— низкая энергоемкость (расходуется 1,1 кг пара на 1 кг выпаренной влаги);

— отсутствие отложений на поверхности РПИ при температурах до 190°С;

— высокая теплонапряженность (до 300*105 Вт/м2);

— металлоемкость конструкции в 2—3 раза ниже, чем у существующих аналогов;

— дистиллят, как побочный продукт выпаривания, может вторично использоваться для производства бражного раствора и в технологическом процессе;

— РПИ для размещения требует минимума производственных площадей (2,5 м2).

Применяя РПИ, производители спирта и пива получат возможность полной переработки послеспиртовой барды и пивной дробины. После доведения данных отходов на РПИ до пастообразного состояния и последующей досушки на специальной сушильной установке на выходе получается ценный вторичный продукт

— сбалансированный корм для животных, соответствующий стандарту DDGS.

РПИ имеет сертификаты соответствия.

Производительность по выпариваемой среде, параметры греющего пара, привязка к энергоисточнику, технологическая схема и др. определяются Заказчиком в ТЗ и подтверждаются Исполнителем исследованиями на полномасштабном модуле.

P.S. РПИ решает те же задачи, что и импортная установка "Wigand 2000", но в отличии от нее не имеет мест пригорания. За счет этого повышается качество готового продукта и эффективность производственного процесса.

| № | Модель | Описание |

| 1. | РПИ-76-1 | Роторно-пленочный испаритель одномодульный. Производительность - 150 кг/час по испаренной влаге |

| 2. | РПИ-76-3 | Роторно-пленочный испаритель 3-х модульный. Производительность - 450 кг/час по испаренной влаге |

| 3. | РПИ-76-7 | Роторно-пленочный испаритель 7-и модульный. Производительность - 1000 кг/час по испаренной влаге |

| 4. | РПИ-100-1 | Роторно-пленочный испаритель одномодульный. Производительность - 250 кг/час по испаренной влаге |

| 5. | РПИ-100-3 | Роторно-пленочный испаритель 3-х модульный. Производительность - 750 кг/час по испаренной влаге |

| 6. | РПИ-100-7 | Роторно-пленочный испаритель 7-и модульный. Производительность - 1750 кг/час по испаренной влаге |

- Вход

- О нас

- Как мы работаем

- Загрузить...

- Форум КБ "Сириус"

- Контакты

- Наши проекты

- Статьи

- Библиотека технической литературы

| ••• |

| ••• |

Использование материалов сайта возможно только с письменного согласия учредителей ООО "Конструкторское бюро "Сириус"

Copyright © 1998-2016 by Sirius

Made by КБ Сириус

Mail to webmaster